ロードバイクのシフトアウター受けをなんとかする旅

ロードバイクには様々な規格があります。例えばホイールのサイズ、ハンドルの径、BBなどがそうです。

しかし、こういった企画にハマらないメーカーオリジナル、もしくはフレームオリジナルのパーツがあります。それがディレイラーハンガーなどですが、その中でも今日は珍しいであろうワイヤーを受け止めるための「アウター受け」で苦労したので、その経験を記事にしました。

アウター受けとは

アウター受けとは、簡単に言うとロードバイクのフレームにブレーキワイヤーやシフトワイヤーを固定するための爪となるもので、最近だとフレームの内側をワイヤーが通っていくためキャップのような部品です。

アウター受けの役割

アウター受けは、ロードバイクのブレーキやシフトワイヤーを保護するように外側を囲うアウターをフレームの入り口で留める部品です。

ワイヤーはアウターが、フレームに固定されることで一定の長さがキープされるので、ある程度の張力が生まれ、ブレーキやディレイラーが一定の力をキープし続けていられるようになっています。ワイヤーが綺麗なアールを描いているのは、アウター受けでアウターが固定されているからです。

そのため、このアウター受けが無いとワイヤーの張力がキープできず変速やブレーキが上手くできないということが起こってきます。

原始的ですが、要するに非常に重要な部品です。

普通アウター受けはフレームに付属している

自転車のフレームは当然ながら空力や力の伝達を計算されて作られており、アウター受けはフレームの特長を邪魔しないように作ってあるため、フレームによってそれぞれ違う独自の形状になっています。

そのため、アウター受けはフレームと対になっている部品で、電動シフター専用のフレームでもない限りは、フレームに付属品として同梱されています。

もしこれが壊れたり、紛失したら、通常はメーカーに在庫を取り寄せて貰うことになります。・・・通常は。

届いたフレームとシフトアウターを探す旅

前振りはこの程度にしておいて、実はBASSO ASTRA 2017のフレームをオークションで購入しました。

昨年、「ロードバイクは国ごとに特徴がある」とか「ベルギーはパヴェがあるから悪路に強くて剛性が高い」とか「オランダは巨人が多いから大きな人向け」とか「イタリアは職人気質でかかりにくいけど乗りやすい」とかとか聞いたことがきっかけでFOCUS以外のバイクに乗ってみたくなってしまった訳です。

この投稿をInstagramで見る

そして気になったのが、イタリアンブランド且つ非常に評判の良かったBASSO DIAMANTE。

見た目の美しさもさることながら、日本ではあまり見かけないのに雑誌などはこぞって高評価。

今となっては珍しい台湾メイドではないイタリアンメイドであることも、より国の特長を見られるのでは?と興味が湧き、随分と前からチェックをしていました。勿論、見た目もあるにはあるんですが、CAYOの時からロードバイクに対する興味はほぼ性能が優先になっていました。

そんな中でヤフオクにキーワード登録していたBASSO ASTRAのアラートが。DIAMANTEの流れをくむミドルグレードASTRAの未使用品を中古屋が出品していて半額以下だったので即決してしまったのでした。(2019年の赤黒モデルが非常にカッコ良かったんですが、2019年モデルと比較してもカラーリングで負けていなかったため)

しかし、組み始めるまでは予想もしていなかったのです。まさか、アウター受けが付属していないなんてことを。

はじまった旅

ブレーキアウターはブレーキアウターに付属している共通パーツを活用だったので問題なかったのですが、問題はシフターのアウター受け。

・・・これが無い。段ボールをひっくり返して探してみても、フレームを逆さにしたり振ったりしてみても全く見当たらない。

購入元に確認してみると「オークションの写真に出てるものが全てで・・・」とのことで何とそもそもないことが発覚しました(笑)

完成車が無いモデルなので電動コンポ前提だったんでしょうか。

そして、当たり前ですが出品者が中古屋のため直接BASSOの代理店と取引できないため、別途取り扱いの無い店に頼みに行き取り寄せることに。

・・・別の店で買ったフレームのアウター受けだけをお店に頼みに行くという失礼な行為をすることになってしまいました。

ぐうぅ・・こんなことならDi2にしちまえば良かった!!

中古品を特にオークションのようなところで買うと、こう言うことが起こるのかと勉強になりました。

メーカー取り寄せの問題

さて、始まったアウター受けを探す旅。

店舗が引き受けてさえくれれば手に入るだろうと、その店を探すのがとにかく気が重かった訳ですが、数店舗目であたった某ワイズロードさんは事情を説明すると、何の疑問も無いかのように且つスムーズに対応してくれました。

近いスモールパーツで対応できないかなど、店の在庫を色々と見てくれたりという神っぷり。

本当に自転車をはじめてずっとお世話になっていて、時々うまく行かないこともあるけど、いつも感謝することばっかりです。

そして、いよいよ、メーカーからの在庫が届いて取りに行ったところ、何とメーカーにもアウター受けが2つしかなかったとか、、、マジかよーっ!ちなみに、骨折した2日後だったので折れた手で現れて余計に変な客だと思われたに違いありませんw

何がマジかよ!なのかと言うと、ハンドルからヘッドチューブ付近でフレームにインする2本のワイヤーはBB下で屈曲し一つはシートチューブに沿って上に向かいフロントディレイラーにつながり、もう一本はチェーンステーから外に出て湾曲しながらリアディレイラーに繋がります。

このフレームは3本のアウターを使用することになり、それぞれに1つずつアウターを使います。要するに2つじゃ足りないんです。1つ足りないんです!w

これはもう作るしかない

色々と代わりになるような部品を探したり、他メーカーのアウター受けを探したり、ホームセンターにも行ったりしましたがやはり代用品を見つけることができませんでした。

一番良いのは他メーカーで似たようなものを探すというところですが、残念ながら数あるフレームの中から近いものを取り寄せるのはとても難しく断念。

これは終わったな~と思ってたところ、ふと以前ゆるふわーくすさんに3Dプリンタで作って貰った部品のことと、精度が非常に高かったことを思い出しました。

簡単な構造だろうから寸法さえ間違わなければいけるんじゃないか?単純な構造だから3Dデータ未経験でも少し調べれば挑戦してやる、やってやれないことはないだろ~!と一気にスイッチが入ったのでした。

意外に簡単に作れた3Dデータ

複雑なデータを作るのは勿論難しいけど、簡単なものだったら行けるんじゃないだろうか、、、

「3Dソフト 初心者」でググると何とフリーソフトが沢山!しかもいまどきは3Dソフトもブラウザベースで出来てしまうのですね。驚きでした。

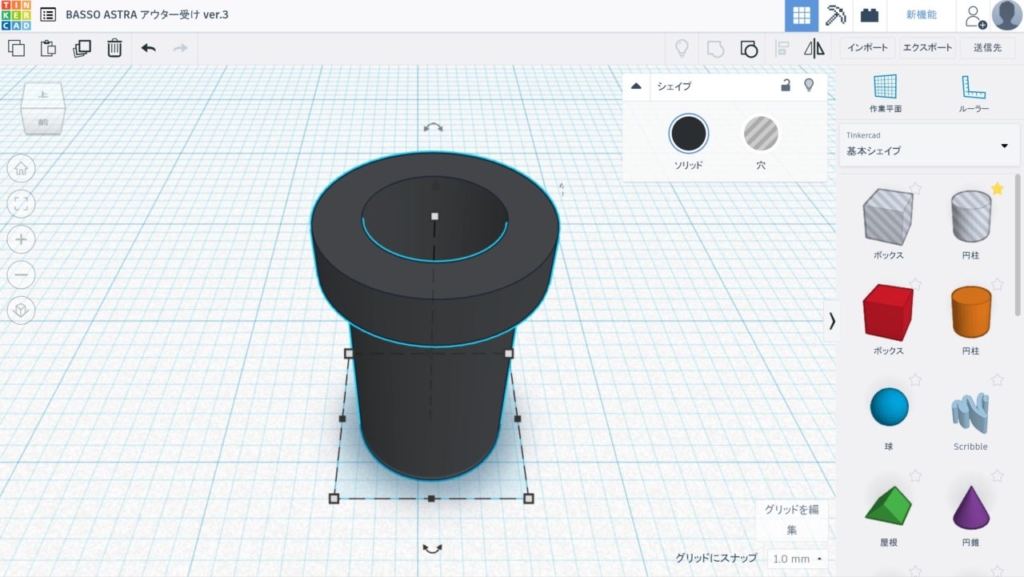

AUTODESK TINKERCADでデータを作成する

ノギスで手に入れたアウター受けのサイズを測り厚みなどを計算し、いざ3Dソフトで作成へ。

使ったのはこちらのアプリ

こちらのアプリは登録も使用料も無料で、とても使い勝手も良く、データを作っているだけでかなり楽しいです。指輪なんかも簡単に作れちゃいそうです。

使い方の知識としては「パスファインダー」が使える人であれば問題無いと思います。AdobeのIllustratorを使える人だったら多分迷うことは無いと思うし、マイクロソフトのワードをある程度使いこなしている人であれば大丈夫だと思います。

要するに矩形や円形など用意された形を配置し、結合したり除外したりということをして作っていきます。

今回は2つの円柱を結合し、そこに別の2つの円柱で除外するといったことをして作りました。

※ちなみに、小さいものを1つだけ注文するのは勿体ないので幾つか複製し、プラモデルのパーツのように棒で繋げてデータ入稿すれば費用を抑えられると思います

プリント方法は結局DMM

結論から言うとDMMが精度が高く、金額的にも破格でした。

実は近所にあるカインズホームで時間貸しをしていたので使いに行ったのですが、少し古いのかあまり精度が高くなくいまいちな仕上がりでした。

ただ、初めて自分で触るので非常に面白くて、もっと色々とやってみたくなりました。

ちなみにカインズはネット予約もできますが、DIYコーナーはガラ空きなので時間にルーズな人は予約無しで良いかと思いますw

1時間半くらい触ってたのに料金も1,000円いかないくらいの激安で非常に楽しい時間を過ごせました。

ちなみに出来上がったのはこちら。その場でデータを微調整しながら複数作りました。

カインズでやりつつ、実は同時並行でネットでも頼んでいて、何社か探したのちDMMにしました。精度はどこもある程度は良さそうだったのですが、DMMは1,200円で送料無料と価格がダントツで安く、届いたものの精度が非常に高かったので何か作るならDMM物凄くありじゃん!という感じでした。

しかもDMMは誰かが作った作品がクリエイターズマーケットなどで公開されていて、稼働デッサンなど実用的なものまでキチンとあるのが素晴らしいです。

DMMで出来上がったのはこちら。素材の違いはあれど、精度は全く同じにしか見えないレベルでした。

出力できない厚み

ちなみに、3Dプリンタは素材によって作れる造形が変わってきます。例えば、ピアノブラックは研磨をするようなので、厚みが1mm以下はNGなど。

結局素材による制約はオンライン上でデータ入稿をした後にDMMさんがデータチェックを行い個別にNGを返してくるので、やってみないと分からないところだったのですが、幾つか試して最終的に最薄部は0.8mmの厚みで入稿することにしました。

ロードバイクはご存知の通り、かなりの精度で作ってあります。恐らくこのアウター受けの最薄部は厚み0.6mmくらいじゃないかと思います。0.8mmで作ったアウター受けは予想通りフレームに収まりませんでした。

・・・さてここで今度はヤスリの時間です。横着モノですからね。ドリルの先端にアウター受けを固定し回しながら金ヤスリをあてがいます。DMMで作ったアウター受けは素晴らしい硬度を誇っていて、これが全然削れない削れない。良いことなんですけどね。結局30分くらいかけて削って厚みを調整し、何とかフレームに収めることができたのでした。

そしてアウターを取り付け

いよいよアウターを取り付けます。キャップを付けて入れる・・・グググ、スコッ!?

「き、きた・・・」

ついにアウターが刺さった瞬間、そして長かった旅の終わりが来た時でした。

まとめ

実際の変速性能も問題無く、スコスコ決まって引きが重いことも無く快適そのものでした。走ってみたところも問題無し。

それにしても今回中古をネットで買ってみて、色々と勉強になりました。自転車は本当に実際の店舗で買うのが一番ということを思い知らされました。

買ったお店の対応は悪くなく、配送も全く問題ありませんでしたが、そもそもどんな店だとしても通販ではできないことがあるということを感じました。

それにしても、3Dプリンタという便利なものが遂に自分の身近にもやってきたんだなぁと実感したのでした。

最後におまけで写真。

シートステー部分ですが、写真右下の穴はブレーキを固定する穴です。FOCUSはここに金具がついていてブレーキを固定できますが、まったく無しのツヤツヤカーボン。ここにギザワッシャーを食い込ませるのは最初は少し抵抗がありました。

終